东盈控股有限公司

东盈控股有限公司

废轮胎热解炼油一般是在缺氧或惰性气体氛围条件下,对轮胎或轮胎粉进行加热分解,以回收油类、可燃性气体和固体碳的处理方法。热解技术被认为是一种有前途的固体废物高温处理技术和生物质能源化与资源化利用技术。接下来,东盈公司为大家详细介绍下废轮胎热解炼油的工作原理以及影响废轮胎热解的四大主要因素。

废轮胎热解炼油设备

废轮胎热解炼油设备

废轮胎是固体废弃物的一种 ,固体废弃物热解炼油过程是一个复杂、连续的化学反应过程。其中包含大分子的键断裂,异构化和小分子的聚合等化反应,最后生成各种较小的分子。在热解炼油过程中,其中间产物存在两种变化趋势:一是由大分子变成小分子,直至气体的裂解过程:二是由极小分子聚合成较大分子的聚合过程。这些反应没有明显的阶段性,许多反应是交叉进行的。

废轮胎热解炼油过程通常可以用通式表示如下:

有机固废(废轮胎)→气体(H2.CH4.CO.CO2)+有机液体(有机酸、芳径、焦油)+固体(炭黑、炉渣)

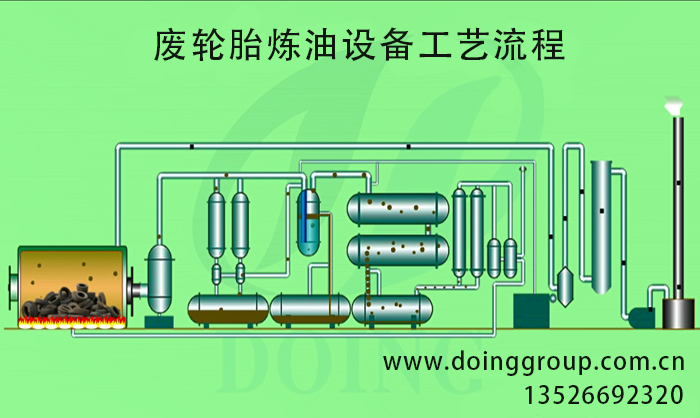

废轮胎热解炼油工艺

废轮胎热解炼油工艺

影响废轮胎热解过程的主要因素有热解温度、加热速度、物料性质、物料停留时间以及反应器类型。每个因素都会对热解反应过程及热解产物产生影响。

1.热解温度

温度是废热解炼油过程最重要的控制参数。温度变化对产品质量、成分比例有较大的影响。在较低温度下,有机物大分子会裂解成较多的中小分子,油类含量相对较多。随着温度的升高,除大分子裂解外,许多中间产物也发生二次裂解,C5以下分子及H2成分增多,气体产量成正比增长,而各种酸、焦油、炭渣产量却随分解温度的增加而相对减少。所以,应根据回收目标产物控制适宜的废轮胎热解温度。

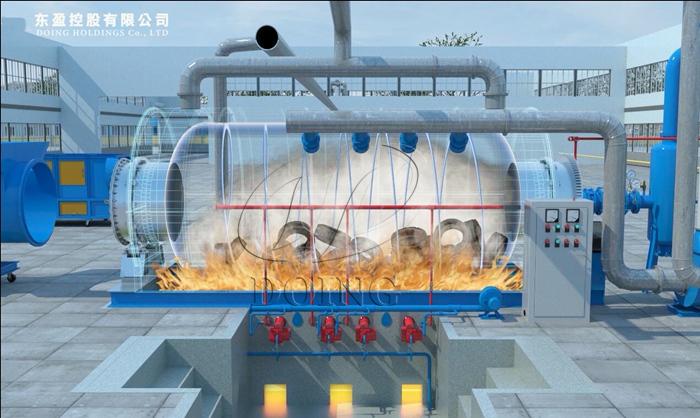

废轮胎高温加热裂解中

废轮胎高温加热裂解中

2.加热速度

加热速度对废轮胎热解产物的生成有较大的影响。通过加热温度与加热速度的结合,可控制热解产物中各组分的生成比例,在低温低速加热条件下,有机物分子有足够的时间在其薄弱的接点处分解,重新结合为热稳定性固体,而难以进一步分解,因而产物中固体含量增加;而在高温高速加热条件下,有机物分子结构发生全面裂解,产生大范围的低分子有机物,热解产物中气体的组分增加。

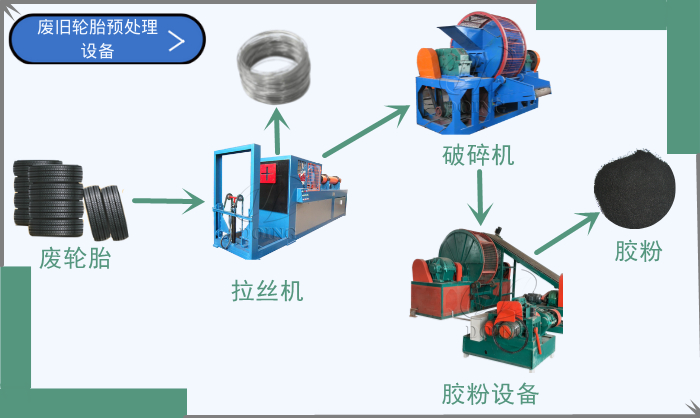

3.物料性质

物料的成分,含水率和尺寸大小等对废轮胎热解效果和产出物品质有重要影响。有必要对热解原料进行适当破碎预处理,使其颗粒既细小而又均匀,确保原料可以充分发生裂解反应,裂解率高。

轮胎处理成胶粉

轮胎处理成胶粉

4.物料停留时间

物料停留时间是指物料在反应器内的停留时间,它直接影响热解反应的完成程度和装置的处理能力,物料由初温上升到裂解温度以及裂解过程都需要一定时间。停留时间短可能导废轮胎热解不完全,生成的液体产物中含有较多的低沸点组分,炭黑的产量较低。停留时间长可以确保热解反应充分进行,生成的液态油产物质量较好,但过长的停留时间可能会导致过度裂解,生成更多的气体产物,降低液态油的产率,因此,停留时间过长并不能提升废轮胎热解出油率,延长了加热时间反而增加燃料加热成本。

5.反应器类型

反应器是热解反应进行的场所,是整个废轮胎热解炼油过程的关键。废轮胎热解装置分为卧式旋转炉和立炉两种。卧式旋转炉处理量大,温度可控性好,原料裂解充分,且同步配备有安全和环保装置,是现在最常见的废轮胎炼油设备。而立炉由于立式设计且没有安全环保装置加持,处理量小,效率低,加热不均匀,裂解不够充分,且对环境污染严重,存在安全隐患,现已被禁止取缔了。

卧式旋转炉

卧式旋转炉

废轮胎热解炼油过程,合理选择和控制热解温度、加热速度、物料性质、物料停留时间和反应器类型,可以优化热解产物的组成和产率,提高经济效益和环保性能。在实际应用中,河南东盈工程师可为您提供废轮胎热解工艺设计方案,根据具体的生产条件和目标产物的要求,综合考虑这些因素,以实现较佳的热解效果。