东盈控股有限公司

东盈控股有限公司

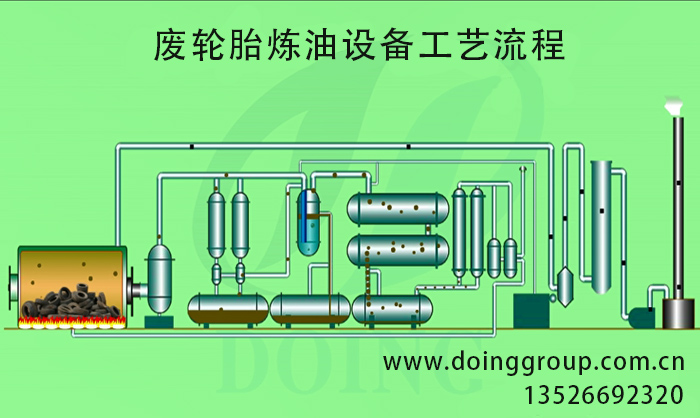

废旧轮胎热裂解,作为废旧轮胎循环利用的重要途径,是一种将废弃轮胎通过低温裂解反应转化为可再利用资源的环保技术。简单来说,废旧轮胎热裂解炼油工艺,就是将废旧轮胎装置于裂解反应釜中,使用燃料将反应釜进行加热升温,通过不断的加热,反应釜内部温度达到废轮胎裂解所需要的温度后,废轮胎开始裂解气化,裂解后产生的油气经过冷凝系统冷却后,即可回收得到轮胎油。所以轮胎热裂解炼油就是废轮胎无氧裂解后,再进行冷却回收的过程。

废旧轮胎裂解工艺流程

废旧轮胎裂解工艺流程

以下是对废旧轮胎热裂解工艺流程的完整介绍:

1.轮胎分解:首先,废轮胎通过分解设备(切圈机、切条机、切块机)被撕碎成适当大小的块状,以便后续进入裂解炉。

2.磨粉与除杂:轮胎碎块通过传送带进入磨粉机中,被破碎研磨成17-18目左右的胶粉颗粒;然后,轮胎胶粉会依次进入振动筛和磁选机中,将研磨得到的钢丝混杂胶粉颗粒通过两道筛床,实现钢丝与胶粉的分离,筛选出的细料再经过磁辊磁选分离出细钢丝,最终得到较为纯净的胶粉。经过预处理后的物料再进入裂解炉内,可有效提高裂解效率并减少设备磨损。

废轮胎预处理设备

废轮胎预处理设备

1.进料装填:将预处理过的轮胎胶粉送入裂解炉内,并确保均匀分布以利于热量传递和裂解反应的进行。

2.加热裂解:关闭裂解炉门后,启动加热系统,通常采用间接加热的方式将炉内温度提升至280-320℃之间。在高温下,轮胎中的橡胶及纤维材料会发生热分解,生成油气、炭黑以及少量的可燃气体。

3.油气分离与冷凝:热裂解过程中产生的油气混合物通过冷却系统实现快速降温,促使油气在不同温度下逐级冷凝为燃料油,由于是分阶式冷凝,越往后冷凝出来的油越清澈。

废旧轮胎裂解炉

废旧轮胎裂解炉

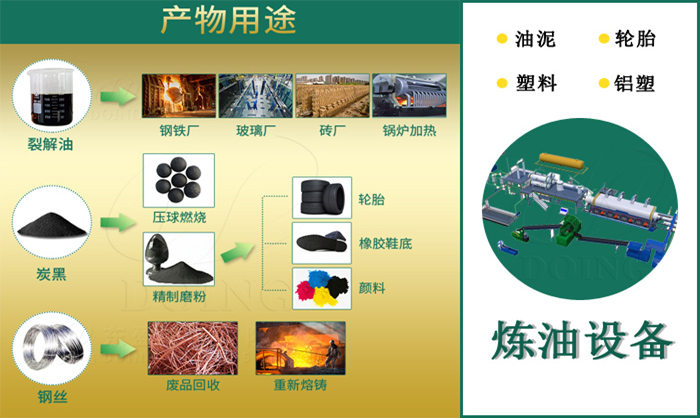

1.炭黑收集:裂解完成后,炉内会剩余大量的炭黑,通过专门的出渣口将其排出,并经进一步深加工处理成为橡胶制品、颜料或填充剂等原料。

2.金属回收:轮胎中的钢丝在裂解过程中因不参与化学反应,通过磁选等方式回收,未经煅烧,出的都是锃光瓦亮的细钢丝,其品相和质量也更好,可用于钢铁冶炼等行业。

3.尾气净化:裂解过程中产生的可燃气体以及未完全裂解的轻质烃类气体,需通过二次燃烧、除味塔等方法进行处理,达到排放标准后才能排入大气。

废旧轮胎裂解最终产物用途

废旧轮胎裂解最终产物用途

1.余热回收:东盈废旧轮胎热裂解设备还会设计有余热回收系统,将裂解过程中的废热转化成蒸汽或热水,供工厂其他工序使用,提高能源利用率,节能减排。

2.冷却循环利用:物料冷却采用循环水间接冷却,不与水直接接触,可循环利用,切基本无废水产生。

3.安全监控:整个裂解过程必须严格遵守操作规程,配备自动控制系统实时监控温度、压力等参数,保证生产安全。

PLC自动控制系统

PLC自动控制系统

总结来说,废旧轮胎热裂解工艺是一项集环保、高效于一体的资源再生技术,通过科学合理的预处理、裂解、副产物处理和余热利用等步骤,实现了废旧轮胎从废弃物到资源的华丽转身,对于推动循环经济的发展具有重要意义。