东盈控股有限公司

东盈控股有限公司

废轮胎热解通常能得到大约400-450公斤的燃油,此外还能得到300-350公斤的炭黑和100-120公斤的钢丝等副产品。总体产物数量比较稳定,这取决于废轮胎的品类和材质比较单一,那么为什么还是会产生一小部分的浮动呢,下面东盈来说说影响废轮胎热解出油率的主要原因:

废轮胎热解出油

废轮胎热解出油

1.预处理方式的差异:废轮胎热解前的处理步骤对其出油率有直接影响。假如使用间歇式废轮胎热解设备的话需要整胎入炉直接热解,可以简化流程。如果采用半连续式废轮胎热解设备或全自动连续式废轮胎热解设备的话,则需先提前抽出钢丝并研磨橡胶为胶粉,虽增加了预处理步骤,但更细小的胶粉能更充分接触热源,提升热解效率,从而提高出油量。

废轮胎热解前预处理

废轮胎热解前预处理

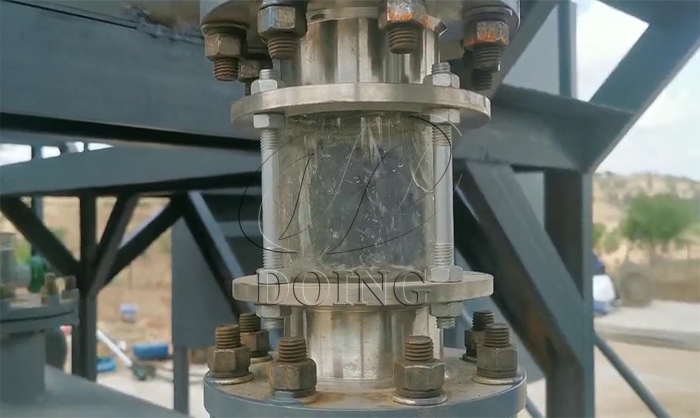

2. 冷凝系统的效能:冷凝环节对油气转化为液态油至关重要。冷凝水温越低,油气液化效果越好。采用列管式冷凝器配以低温水源,能显著提高冷凝效率和出油率,对比常规操作可增产约5%。值得注意的是,需监控冷凝水温,避免超过45°C,以免冷却效果减弱。必要时可以增设冷凝塔以增强冷却效能。

冷凝系统

冷凝系统

3. 设备操作技巧:精准控制热解温度和时间是提升废轮胎热解出油率的核心。适宜的热解温度区间约为320-350°C,过高或过低都会影响热解效率。温度偏低,热解不完全会导致油气产出减少;反之,温度过高虽短期内油气产出增多,却可能导致冷凝系统超负荷,同样减少最终油品产量。因此,操作人员应细致调控,保持温度适宜并合理安排热解时长,确保热解过程平稳高效。

东盈废轮胎热解设备

东盈废轮胎热解设备

综上所述,优化预处理流程、提升冷凝系统性能及精细化操作管理,是提高废轮胎热解出油率的关键策略。企业应根据自身条件和设备特性,灵活调整操作方案,以期达到满意的废轮胎热解效益。