东盈控股有限公司

东盈控股有限公司

随着科技的进步和市场需求的变化,红薯淀粉的加工方式逐渐由传统手工向全自动化生产转变。传统的红薯淀粉加工工艺与自动化的红薯淀粉加工工艺在各个加工环节有很大的差异,例如红薯预处理阶段、加工阶段、干燥阶段等,下面金瑞根据这两种加工工艺进行对比分析。

传统红薯淀粉加工工艺: 在清洗阶段,主要依靠人工手动或水管冲洗红薯。随后,工人需将洗净的红薯送入简易破碎机进行破碎。此过程劳动强度大,且清洗与破碎效率受限于人工操作速度。

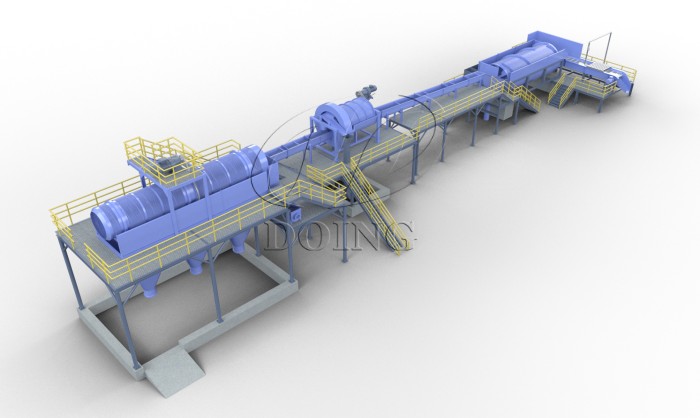

自动化红薯淀粉加工工艺: 采用自动上料系统,实现红薯的高效连续化处理。包括干洗和水洗两级清洗,有效去除红薯表面污物,确保原料清洁。红薯经过切段预破碎和磋磨研磨两道工序,得到细腻的薯浆。在预处理阶段全程机械化操作,大大提高了工作效率,减少了对人工的依赖。

清洗阶段

清洗阶段

传统红薯淀粉加工工艺:一般都是使用网布包裹薯浆,通过手动挤压或吊带过滤方式进行固液分离,该方法过滤效果一般,可能导致淀粉流失较多,且处理时间长。过滤后的薯浆置于沉淀池自然静置沉淀,耗时较长,易受温度、湿度等环境因素影响,导致淀粉品质不稳定。

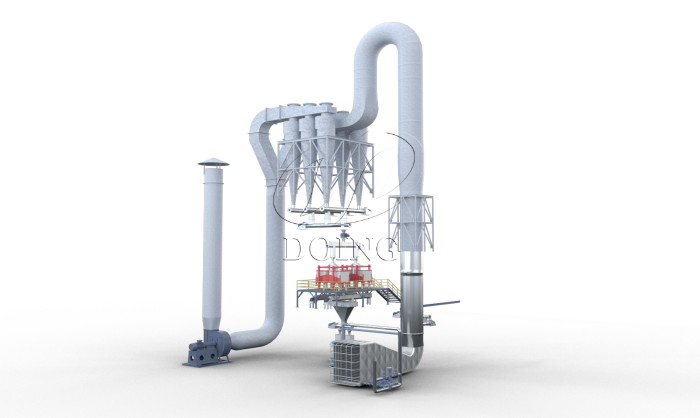

自动化红薯淀粉加工工艺: 采用多级管道输送技术,将薯浆送入离心筛进行高速旋转筛分,有效分离淀粉与杂质。接着,运用全旋流提纯工艺,通过旋流器精准分离蛋白、纤维和油脂,确保提取出纯度高的红薯淀粉。整个加工过程高效,分离效果显著,大幅缩短了加工时间,提升了淀粉品质的稳定性。

加工阶段

加工阶段

传统红薯淀粉加工工艺: 以自然晾晒为主要脱水手段,虽然不需要从投入过多的成本,但对场地要求较高,受天气条件制约严重,晾晒时间长达48小时以上,不仅延长了整体加工周期,还可能因露天作业引入尘图等杂质,影响淀粉品质。

自动化红薯淀粉加工工艺: 采用脱水机对淀粉浆进行机械化脱水,使其水分降至约40%,然后通过密封管道送入烘干设备,在严格控制的环境下进行高效烘干,最终产出水分含量约为12%的干淀粉。这种脱水方式不仅大大缩短了脱水干燥时间(仅需半小时左右),而且全过程封闭运行,避免了外界污染,保证了淀粉的纯净度。

干燥阶段

干燥阶段

传统红薯淀粉加工工艺投入成本低、回本快,适用于农户型、小规模作坊式加工厂。但是,其生产效率较低,易受外部环境影响,产品质量难以稳定,且劳动强度大,不适应大规模工业化生产的需求。而自动化红薯淀粉加工工艺机械化操作,工艺成熟,实现了高效率、高品质的红薯淀粉生产,适合中大型规模的淀粉加工厂。如果您想了解更多关于红薯淀粉加工工艺或红薯淀粉加工设备的信息,金瑞可以为您提供全面专业的信息。